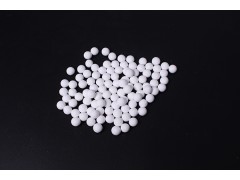

博迈解析高铝瓷球各成分组成对其性能 生产工艺的影响

用作粉磨介质的高铝瓷球,对其性能要求主要是体积密度、耐磨性能及抗压强度等。耐磨性能是衡量瓷球质量好坏的一项重要指标,这项性能不仅取决于生产工艺参数,也取决于高铝瓷球生产配方。

目前高铝瓷球是Al2O3-Na2O- SiO2,少量添加了CaO和MgO,其烧成温度较低,磨耗也较好。高铝瓷球的耐磨性与自身材料的力学性能和显微结构有着密切的关系,及与其内部因素有关。

本篇博迈小编为您解析高铝瓷球个成分组成对其性能和生产工艺的影响:

在高铝瓷球中,Al2O3组分是刚玉晶相形成之源,Al2O3含量越高,瓷体抗应力和抗腐蚀破坏等性能越强,但相应的提高了烧成温度,致使工艺条件和经济性均带来一些不利因素,故高铝瓷球以化工厂家提出的Al2O3量要求为基础,设法提高材质性能和使生产的技术经济性好。

高铝瓷球中TiO2,BaO等组份与SiO2一起,在适当高温下对Al2O3有很强溶解力,可形成一定数量的铝硅酸盐熔体,从而促成烧结,且玻璃网络结构得以增强。试验表明,高铝瓷料中适当增加CaO,BaO等可降低烧成温度,但化学稳定性略有下降。

SiO2在烧成时能与Al2O3,CaO,BaO等形成低熔点共熔物,这些液相的生成,其作用是1,有效地促进传质,利于烧结2,产生二次结晶作用而减少刚玉晶粒的表面缺陷,液相也可抑制晶粒异常长大。三,依靠对固相的滋润力和表面张力拉紧固体粒子并填充气孔,使制品受蚀表面积减少,为此提高了抗蚀性等使用性能,降低了烧成温度。在Al2O3量一定时,如果过分提高SiO2的含量,虽然莫来石量会增加,但胶结晶粒玻璃相少,同时烧成温度提高,烧结程度不好,抗蚀性也下降,因此SiO2需保持一定的用量范围,即可保证有适量液相,又可形成铝硅酸盐玻璃。

TiO2的主要作用是与Al2O3固溶,活化晶粒促进烧结2.增加Al2O3晶格缺陷,使CaO-BaO- Al2O3- SiO2系统易熔。

MgO的作用在于,由于可在刚玉晶体表面形成镁铝尖晶石而抑制Al2O3晶体长大,提高瓷体致密度,还可促进残余SiO2与Al2O3反应形成莫来石。但其助熔作用不好,MgO含量的变化对瓷体抗蚀性、烧成温度等影响并不大。

另外,要保证高铝瓷球性能和生产的可行性与经济性,应注意成分的变化的相互制约性;1. Al2O3含量高,则TiO2量需提高2. SiO2含量高,则CaO,BaO等含量须提高。

联系我时,请说是在农村网看到的,谢谢!

本文地址:https://www.nongcun5.com/sell/331658.html

重要提示:交易时请认准企业营业执照认证会员及农富通会员,确保交易,以免受到损失!以上信息由会员{淄博博迈陶瓷材料有限公司}发布,农村网不保证以上信息真实有效,请仔细甄别.如果遇到紧急情况请联系我们.